徕卡HDS钢结构预拼装应用方案

发布日期:2022-04-26

阅读量:2991

收藏:

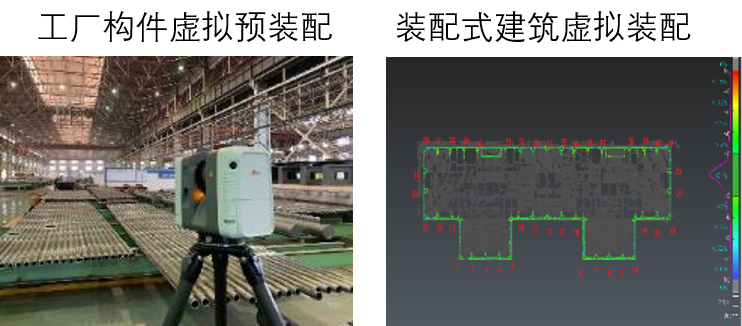

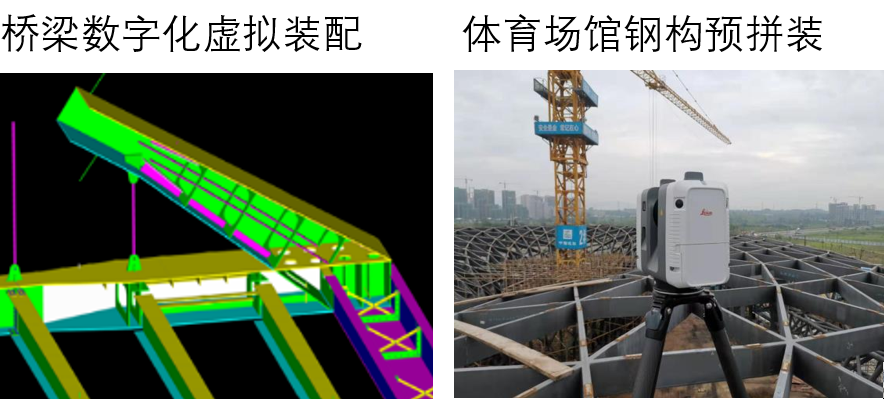

钢结构住宅材料改善、装配工艺优化,正在形成产业化和工业化技术体系。

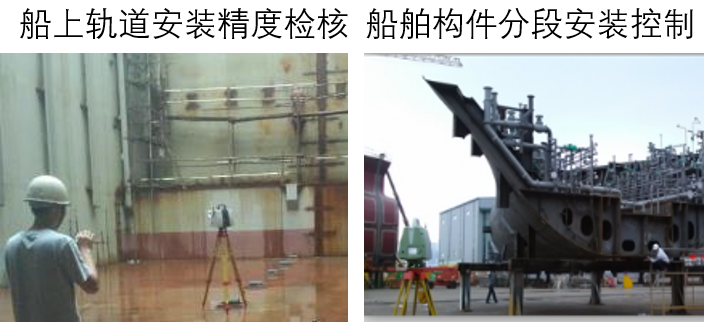

大型厂房、场馆、超高层、机场、车站等大型建筑逐渐实现了钢构化,铁路、桥梁、船舶钢构行业应用也越来越多。

装配式钢构智能化。智能建造与建筑工业化协同发展,在钢结构深化设计、构件生产加工制造、项目施工装配上深入推进智能建造产业体系。

成本高,耗费大量人力、运输、场地等资源,有时难以协调运输和场地条件。 时间长,需要运输、实际拼装等,过程繁琐,不仅对工程进度管理提出高要求, 还有安全隐患。 检测精度低,有限的单点测量,对于曲线线型缺少完整的整体性,存在累计误差。

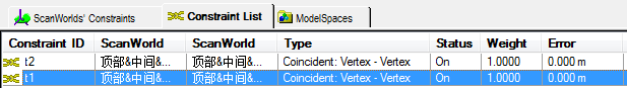

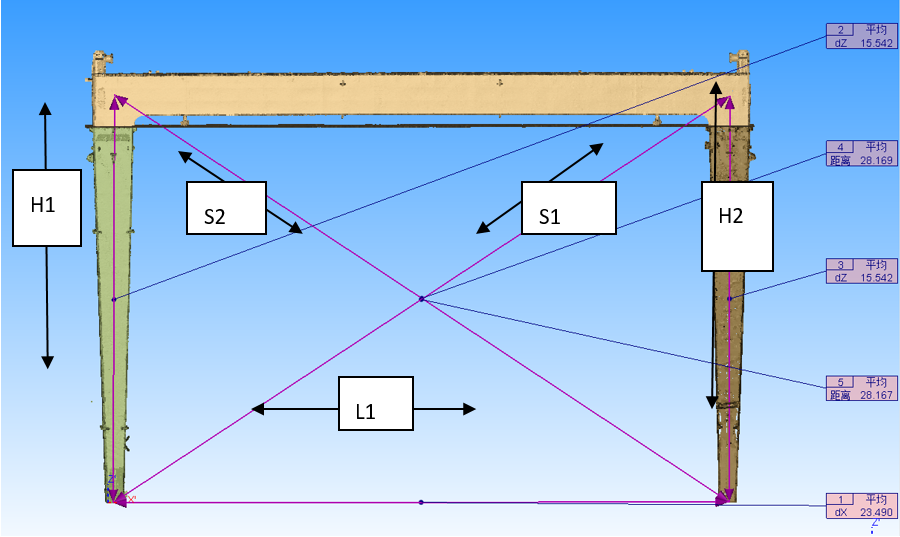

图1 徕卡P40扫描某造船厂起重机主梁构件

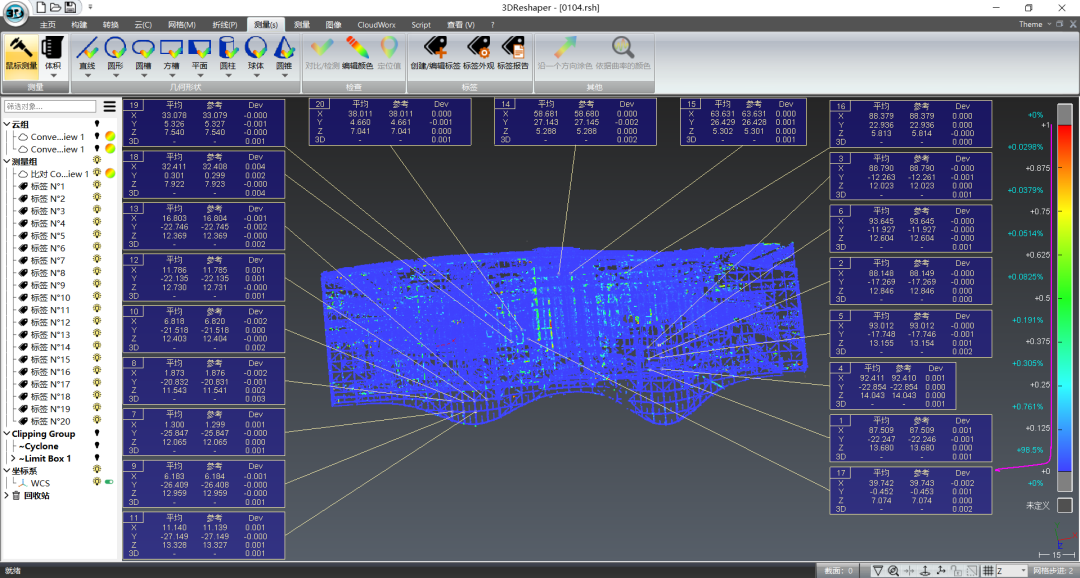

图2 某钢结构扫描点云的拼接精度在1mm内

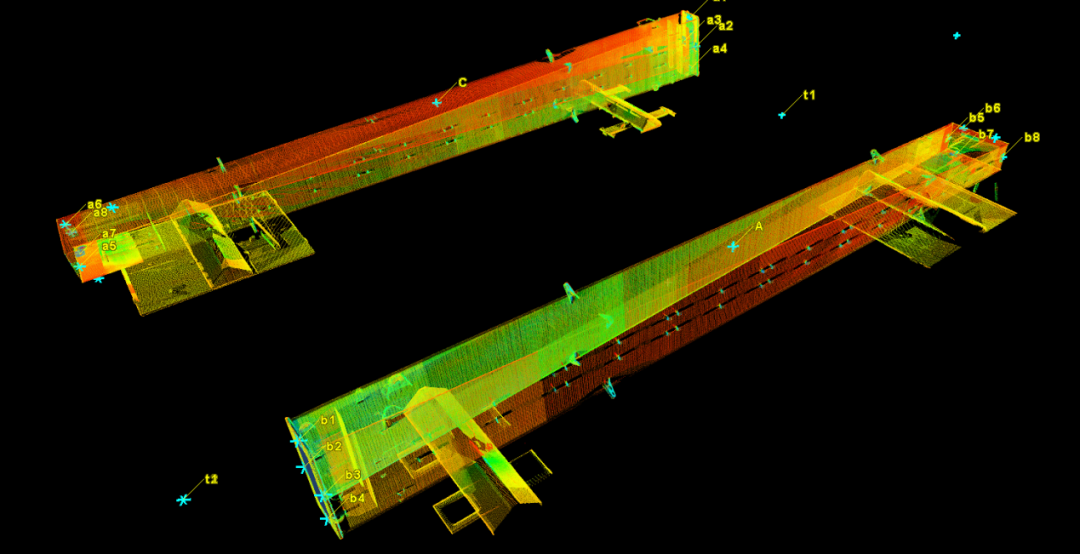

图3 去噪分割完毕的起重机支腿点云

图4 某奥体中心钢构件与设计偏差色谱图

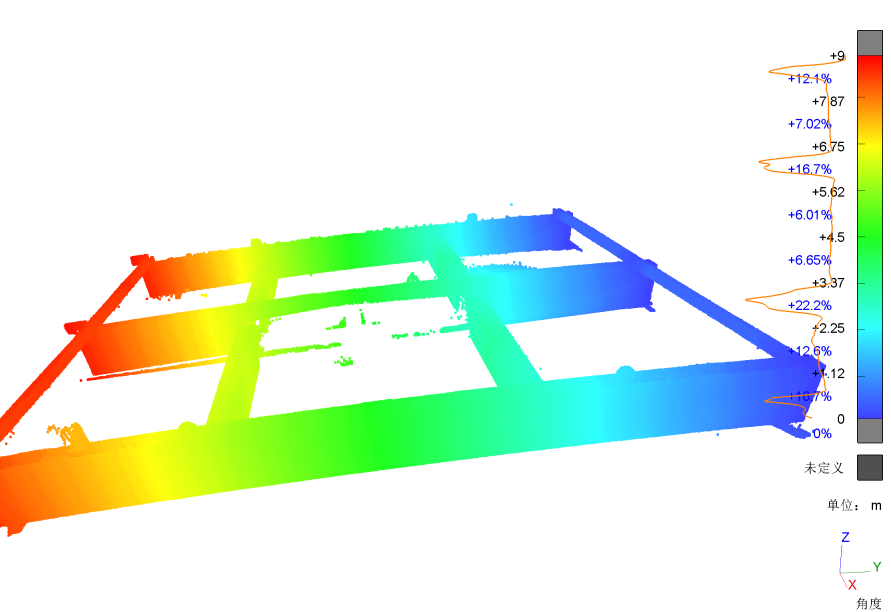

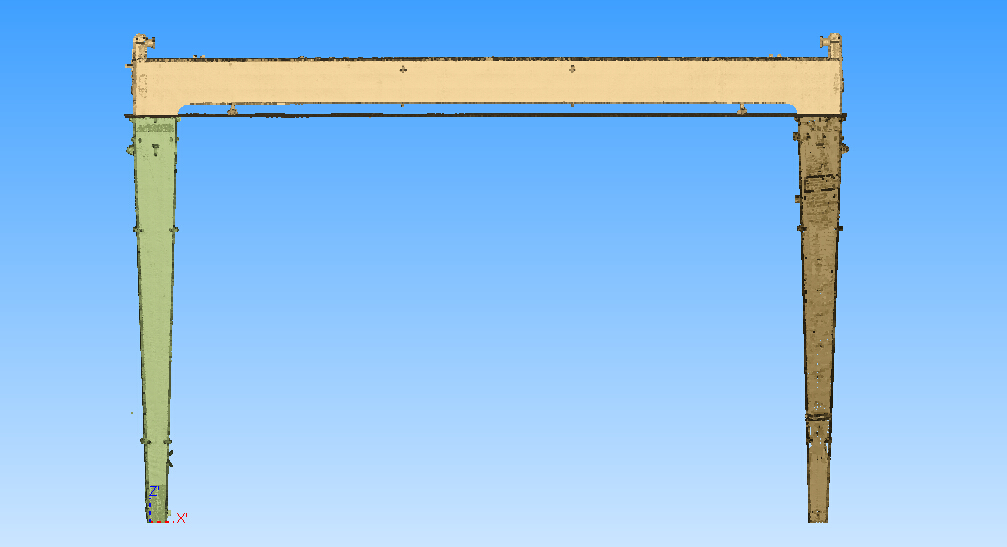

图5 起重机分段构件完成虚拟装配

图6 装配后关键数据测量

图7 装配后和设计模型的3D偏差分析色谱图

应用案例

当前位置:

首页>

应用案例